机器视觉在电子连接器行业的应用

Update time:2014-06-09read:524次

在电子连接器的制造流程,即冲压,电镀,注塑,装配这四个工艺中,机器视觉都有应用,根据工艺特点和要求的不同,其所扮演角色也有不同

冲压是金属端子的制造区,作为连接器的主要构成部分,金属端子的形状,尺寸影响着后续的工艺及成品的质量。因此在此冲压过程中必须对金属端子的关键尺寸进行严格的在线检测,以保证金属端子的品质,减少不良品的数量。并且对检测数据进行统计分析,以便及时发现生产中的问题,进行维护保养。其主要检测项目为端子间距以及位置度,在冲压的视觉检测过程中的基本采用背光照明,可以获得清晰的图像,其难点在于冲压料带高速进给的情况下的稳定性。由于冲压速度很快,可达到1500冲/分钟,11000支端子/分钟。而且收到收料速度突变以及端子上的污物,灰尘的干扰往往会造成误检的发生。合理的工夹具的设计和辅助吹气装置可以有效解决这一问题。

电镀是在冲压后的金属端子表面镀上金属镀层的过程。在电镀过程中,金属料带在电镀槽内高速行进,端子存在着被碰伤导致变形的风险,因此在电镀的收料机前进行视觉检测以保证端子质量。电镀的速度非常之快,最快可达到10米/分钟,高速图像采集和高效检测算法极为关键。除此之外,镀层的镀着区域和缺陷也被希望能够检出,但一方面由于镀层之间以及和金属表面之间的对比度在光照下并不明显,使得无法得出层次分明的图像,另一方面,良品与不良品的界定没有清晰的定义,从而使得对镀层质量的检测成为视觉检测的“盲区”。

注塑是连接器塑胶本体的制造过程。目前其应用主要在注塑机合模前的检测,判断在定模内是否存有塑胶残留物,以避免因为残留物造成合模时模具的损伤。另外在射模注塑也有应用,保证端子的准确进给。

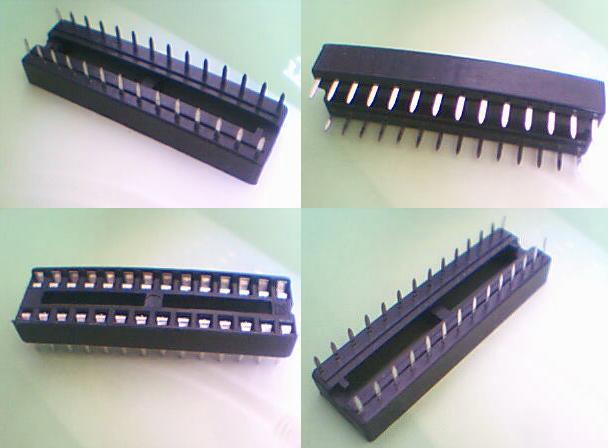

装配是连接器制造的最后工序,机器视觉在装配工艺可以说是连接器产品质量的守护神。随着连接器产品向小型化,高密度化的发展,以前的人工检验方式已经远远不能满足连接器检测的要求。机器视觉在装配工艺的应用越来越多。现在几乎每个产品都必须经过视觉检测设备以保障其符合技术规范。需要检测的尺寸主要是共面度,端子位置度,端子间距,端子与塑胶的间距等。因为连接器产品的设计在每家公司都各不相同,每个产品的端子形状,塑胶形状也各不相同,其结构看似简单,其实不然。而且由于端子和塑胶的模穴不同使得其产品也存有差异,这都给视觉的检测带来了困难。这不仅仅需要选择合适的照明系统,稳定而有效的软件算法,还需要合理的机械结构设计。有时还需要有效的光学结构加以辅助配合。

板卡式视觉系统和智能相机系统在连接器制造工艺中都有应用,板卡式系统更灵活,可以更方便地融入开发者的算法以适应不同的检测要求。其在装配工艺中有着广泛的应用。智能相机易于集成,开发周期短,便于维护,主要应用于冲压,电镀和注塑工艺中。在绝大多数情况下2D检测系统足以满足检测的需求,对于部分产品则需要3D检测系统来完成。目前2D检测系统已逐渐实现了国内设计开发,但3D检测系统仍以国外系统为主。虽然国内已有部分公司正在开发或已经开发了诸如BGA检测等3D工业检测系统。但由于在开发经验上的不足和缺乏实践的检验,并不能获取最终用户的信心。作为国内企业如何提高技术能力,吸取国外的技术经验,以及获得市场的认可仍然有不短的路要走。