视觉引导分拣系统应用

更新时间:2019-07-27阅读:57次信息来源:摘要

一、 摘要

机器视觉不仅仅是人类视觉的替代品,它更是生产质量和生产力的驱动力。在工业制造业中,很多需求需要对产品进行检测、分类、定位,特别在一些生产种类繁多,生产环境恶劣,产品要求较高,工厂规模较大的生产线上,车间的自动化水平直接决定了生产的效率。因此,机器视觉技术的发展是大势所趋,在工业制造业转型中有着重要地位,是实现工业自动化的必要手段。

二、视觉引导分拣系统简介

2、定位载物托盘完成放置。

在执行时,此流程由电气程序、机械结构、机器人、上位机程序相互配合,自动完成。

其中,对于定位算法的要求同样包含两方面:

1、产品在抓取工位的摆放位置和摆放数量都是随机的,需要由视觉对其定位,引导机器人调整位姿准确抓取;

2、将抓取的产品放到托盘里面,载物托盘的位置同样是随机的,需要由视觉定位载物托盘的当前位置,调整机器人姿态,完成准确放置。

对于视觉系统来说一张好的初始图片可以大大降低算法的复杂度,在图像采集系统的硬件选型上,结合实际需求做了大量的测试,最终确定以四面条光,相机采用的1200万高像素面阵相机取像。

软件部分承担了视觉引导系统的图像分析、数据转化传输、流程控制等功能。是系统运行的灵魂所在,本视觉系统整个软件部分是由上位机软件和机器人程序两大部分组成。两者相互之间通过逻辑交互,共同完成整个的流程工作。其中上位机软件是视觉系统软件部分的主体,机器人程序主要是辅助上位机软件,配合完成流程的执行。要保证系统的完整性,上位机软件需由图像预处理模块、标定模块、校准模块、形状匹配模块、斑点检测模块、相机调用模块、通讯模块七大模块组成。

另外,考虑到系统的通用性,在设计时对于模板的创建预留了接口,所定位的目标物模板可以进行任意添加。

机器视觉不仅仅是人类视觉的替代品,它更是生产质量和生产力的驱动力。在工业制造业中,很多需求需要对产品进行检测、分类、定位,特别在一些生产种类繁多,生产环境恶劣,产品要求较高,工厂规模较大的生产线上,车间的自动化水平直接决定了生产的效率。因此,机器视觉技术的发展是大势所趋,在工业制造业转型中有着重要地位,是实现工业自动化的必要手段。

二、视觉引导分拣系统简介

当前物品分拣线上,大多还是靠传统视觉进行分拣,而传统视觉方法主要是依靠人工进行判断。但人工长时间工作容易产生疲劳,无法一直保证很高的检测效率。且由于人眼本身的生理极限,很难在速度、精度等方面达到较高的标准。因此,传统的人工检测方式制约了生产力水平的发展和提高,已经难以满足生产生活的需要,现代分拣产业也迫切需要更多新的机器技术来替代人类视觉。

本系统是基于上述实际要求进行的目标性设计,是为了解决一类人或厂商遇到的具体问题。该系统在生产线上主要承担两个连续的引导检测任务:

2、定位载物托盘完成放置。

在执行时,此流程由电气程序、机械结构、机器人、上位机程序相互配合,自动完成。

其中,对于定位算法的要求同样包含两方面:

1、产品在抓取工位的摆放位置和摆放数量都是随机的,需要由视觉对其定位,引导机器人调整位姿准确抓取;

2、将抓取的产品放到托盘里面,载物托盘的位置同样是随机的,需要由视觉定位载物托盘的当前位置,调整机器人姿态,完成准确放置。

该系统在实际应用中,其识别准确率可达到98%以上。从抓取到精准放置,累计误差在0.1mm以内,精度较高,可以满足绝大多数视觉引导机器人项目的需求。而且在模板创建方面,预留了接口,可以无限添加目标物模板。

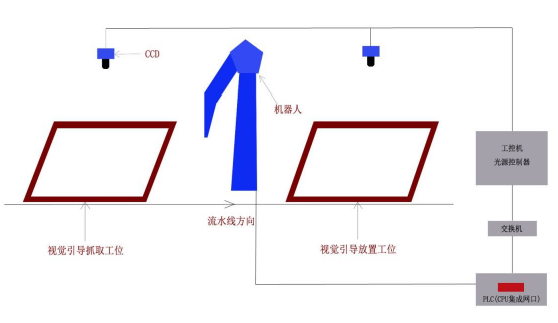

整个系统的由软件和硬件两部分组成。整个系统架构如图2所示:

对于视觉系统来说一张好的初始图片可以大大降低算法的复杂度,在图像采集系统的硬件选型上,结合实际需求做了大量的测试,最终确定以四面条光,相机采用的1200万高像素面阵相机取像。

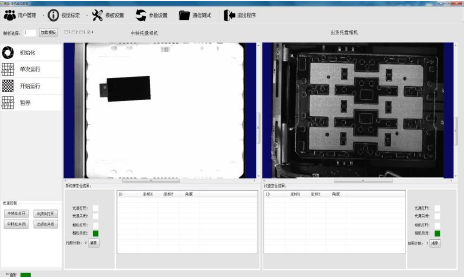

软件部分承担了视觉引导系统的图像分析、数据转化传输、流程控制等功能。是系统运行的灵魂所在,本视觉系统整个软件部分是由上位机软件和机器人程序两大部分组成。两者相互之间通过逻辑交互,共同完成整个的流程工作。其中上位机软件是视觉系统软件部分的主体,机器人程序主要是辅助上位机软件,配合完成流程的执行。要保证系统的完整性,上位机软件需由图像预处理模块、标定模块、校准模块、形状匹配模块、斑点检测模块、相机调用模块、通讯模块七大模块组成。

如图3为视觉系统的操作主界面:

另外,考虑到系统的通用性,在设计时对于模板的创建预留了接口,所定位的目标物模板可以进行任意添加。

粤公网安备 44190002002938号

粤公网安备 44190002002938号